Qum Tökmə

Qum tökmə, tökmə üsulları içində ən çox istifadə edilən üsullardan biridir. Bu üsul eyni zamanda ən sadə ve əlverişli tökmə üsuludur. Proses zamanı tökmə materialı tökmə qumuna ötürülür. Ərimiş metal oyuğun içinə doldurulduqdan sonra, tökmə materialı parça ilə birləşir. Oyuğun içinə dolan material soyuduqdan sonra qumdan çıxarılır. Görülən işlə, tökümü edilən materialın orijinal dizaynı əldə edilmiş olur.

Mürəkkəb bir tökmə hissəsindən ən yaxşı nəticənin alınması üçün proses zamanı yaxşı keyfiyyətdə bir qum istifadə etmək lazımdır. Qumun elastik olması ilə yanaşı həm də ucuz material olması da əməliyyat xərclərini əhəmiyyətli dərəcədə azaldır. Sözügedən tətbiqin bu qədər geniş yayılmasının əsas səbəbi də budur.

Qum Tökmə Nədir?

Qum tökmə əməliyyatının edilə bilməsi üçün əvvəlcə tökmə zavodu tələb olunan standartlara uyğun hazırlanmalıdır. Qumu boşaltmaq və qəlibləmə prosesini asanlaşdırmaq üçün havalandırıcıdan istifadə olunur. Qırıcılar əvəzinə tökmə zavodunun alt hissəsində yerləşən qum kəsicilərdən istifadə edilə bilər. Qəlibin dibinə qum tökmək üçün yük maşınları və ya qazma maşınlarından istifadə olunur.

Qəlibə qum tökmə əməliyyatının nəticəsində qəliblər əmələ gəlir. Daha sonra isə qəliblər döşəməyə qoyulur və konveyerlər vasitəsilə tökmə stansiyasına çatdırılır. Tökmə əməliyyatından sonra töküm şüşələrdən çıxarılır. Bağlayıcı qum qurğudakı silkələmə stansiyası tərəfindən çıxarılır. İstifadə olunmuş qum lentli konveyer və ya digər üsullarla saxlama qablarına göndərilir.

Qum Qəlib Tökümün mərhələləri hansılardır?

Qum tökmə prosesi çox sadə prinsiplərə əsaslanır. Bu proses qum tökmə zavodunun tökmə sexlərində aparılır. Proses zamanı böyük tökmə zavodlarından istifadə olunduğu kimi kiçik tökmə zavodlarından da istifadə edilə bilər. Sözügedən prosesin mərhələlərini qısaca aşağıdakı kimi sadalaya bilərik:

- Qum tökmə üçün lazımi hazırlıqların görülməsi

- Qum qəlibinin çıxarılması

- Qum qəlibinin yığılması

- Əridilmiş metalın oyuqlara tökülməsi

- Qəlibin qırılması

- Parçanın suda söndürülməsi

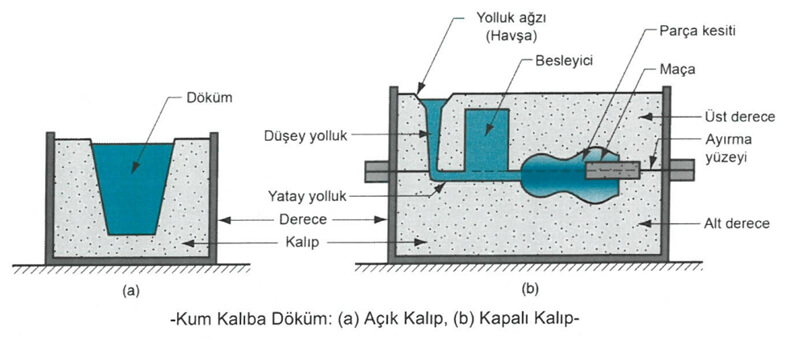

Qum qəlibə tökmə mərhələləri, maye halına salınmış metalın qəlibə tökümü, qatılaşma üçün gözləmə ve tökmənin çıxarılması üçün qəlibin qırılması addımlarından ibarətdir. Daha sonra tökmə təmizlənir və yoxlanılır. Bəzi hallarda məhsulun metallurgiya xüsusiyyətlərini yaxşılaşdırmaq üçün istilik müalicəsi tələb oluna bilər. Qum qəlibindəki boşluq, modelin (istehsal ediləcək tökmə parçasının təxminən eyni miqyaslı surəti ) ətrafına qum tökülərək bərkidilməsi, sonra qəlibin iki hissəyə ayrılması və modelin çıxarılması ilə yaradılır. Qəlibdə olan konveyer xətti və qidalandırıcıya əlavə olaraq, tökmə aparılacaq hissəsində daxili səthlər, girintiləri və çıxıntıları olan içi boş hissələri varsa, nüvəni də hazırlamaq lazımdır.

Tökmə prosesində müvəffəqiyyət əldə etmək üçün metalın maye halına salınacağı uyğun temperatura qədər qızdırılmalıdır. Ardınca maye metal qəlib boşluğuna tökülür. Qapalı qəlibdə isə maye metal konveyer xətti kimi tanınan kanallar vasitəsilə qəlib boşluğuna daşınır.

Qum Qəlibə Tökümün Üstünlükləri

Qum qəlibə tökmə prosesinin əhəmiyyətli dərəcədə üstünlükləri var. Bu kontekstdə əldə edilən qazancların və prosesin üstünlüklərini qum qəlib tökmə növlərinə görə izah etmək faydalıdır. Əvvəlcə yaş qum qəlibə tökmə prosesinin üstünlüklərini aşağıdakı maddələrdə görə bilərsiniz.

- Qəlib materialının qiyməti aşağıdır.

- Qəlibin dəfələrlə istifadəsi mümkündür. Buna görə də iqtisadi bir tətbiqdir.

- Son dərəcə sadə və praktik bir prosesdir.

- Müxtəlif metalların tökmə əməliyyatı üçün son dərəcə uyğundur.

Qum qəlib tökmə növlərindən biri də quru qum qəlib tökmə prosesidir. Bu prosesin də təmin etdiyi çox əhəmiyyətli üstünlükləri var. Prosesin üstünlüklərini aşağıda görə bilərsiniz.

- Metal erroziyasına qarşı son dərəcə dayanıqlıdır.

- Daşınma zamanı materialın xarab olma riski xeyli aşağıdır.

- Qəlibləmə zamanı nəmin miqdarına nəzarət edilməsi kritik məsələ deyil.

- Tökmə zamanı buxar əmələ gəldiyi üçün baş verən tökmə xətaları qeyd edilməyəcək.

- Qaz keçiriciliyi daha yaxşıdır.

- Qəlibin havalandırma problemi çox azdır.

- Daha az keçiriciliyə malik qumların istifadəsi sayəsində səthdə istənilən hamar quruluş əldə edilə bilər.

Qum Qəlibə Tökümün Növləri Hansılardır?

Əsasən, qum tökmə növləri üçə bölünür: yaş və quru qum tökmə və qatranlı qum tökmə prosesi. İstəyirsinizsə, a.ağıdakı başlıqlarda bu qum tökmə növlərinin nə olduğunu və nə iş gördüyünü qısaca izah edək.

Yaş Qum Qəlib

İstənilən məhsul formasını almaq üçün ərinmiş metalın qəlib boşluğuna tökülməsinə və son məhsulun əmələ gəlməsi üçün bərkidilməsinə tökmə deyilir. Əridilmiş metalın qəlibləmə qumuna daxil olma hündürlüyündən və sürətindən asılı olaraq yaratdığı təzyiqi nəzərə alsaq, qəlibləmə qumu həm mayenin, həm də metalın daxil olması və irəliləməsi zamanı bu qüvvələri idarə etmək gücünə malik olmalıdır.

Bundan əlavə, örtük zamanı problem yaşanmaması, asanlıqla forma ala bilməsi, dağılmaması və qəliblənmədə problem yaratmadan istənilən qəlib boşluğunu əldə etmək üçün qəlib qumunun bəzi xarakterik xüsusiyyətləri olmalıdır . Bunlar: kifayət qədər axıcılıq, plastik formalaşdırma, elastiklik, özlülük, və s…

İstenilen bu xüsusiyyətlərin təmin edilməsi istifadə olunan xammalın fiziki və kimyəvi quruluşundan, rütubətdən, temperaturdan, itkiləri aradan qaldırmaq üçün sistemə əlavə olunan nisbətlərdən və bir çox digər parametrlərdən asılıdır.

Əgər qəlibləmə qumu bu amillərə görə arzu olunan xüsusiyyətlərdən bir və ya bir neçəsinə malik deyilsə, bu, onun qəlibləmə zamanı və ya məhsul səthlərində nəinki modeldən soyulmasına, həm də istehsalda fasilələrlə (ələyin tıxanması, çalxalayıcının daşmasına) səbəb olur və vaxt itkisi ilə nəticələnən bir neçə digər mexaniki problemlərə səbəb olur.

“Keyfiyyətli istehsal siyasəti ” prinsipini mənimsəməmiş zavodlarda qum ve qum əməliyyatı ilə bağlı səhvlər gözardı edilməməlidir. Qumla əlaqəli qüsurlar, bütün qüsur problemləri kimi istehsal prosesinə və maya dəyərinə mənfi təsir göstərir. Hətta, qəlibləmə qumu, sistemi və komponentləri baxımından zərərin dərəcəsi nisbətlə qiymətləndirilməyəcək qədər yüksək olan qırıntılara səbəb olur.

Tökmə qumları istehsalında istifadə ediləcək material növünə görə bir-birindən fərqlənir.. Lamelli və sferik qrafitli çuqun məmulatları istehsal edərkən, ən çox üstünlük verilən yaş qəlibləmə qumu bentonite bağlayıcılı olandır. Material əsasında tökmə qum komponentində sirkon, olivin və xromit qumu istifadə oluna bilsə də, qiymət, konstruktiv dayanıqlılıq, oda davamlılıq və yapışma xüsusiyyətləri baxımından silisium qumunun istifadəsi daha çox yayılmışdır.

Bentonit ve silisium qumunun geniş istifadəsində rol oynayan ən mühüm məsələlər onların təkrar emal oluna bilməsi və möhkəmləndirilməsidir bu, maliyyə baxımından sərfəlidir.

Yaş qəlibləmə qumu 4 əsas komponentdən ibarətdir:- Qum (silisium qumu, sirkon qumu, olivin qumu, xromit qumu, şamot qumu)

- Kömür tozu

- Bağlayıcı (bentonit, qatran…)

- Su

Unutmayaq ki, tökmə sənayesi ölkəmizdə və dünyada əsrlər boyu mövcud olan bir sektordur. Yaş qəlib qumu həm iqtisadi, həm təkrar emal və kütləvi istehsala uyğunluğu baxımından çuqun istehsalında mühüm amildir..

Bunun üçün qum tökmədə hər bir vəziyyətin üstünlüklərini və mənfi cəhətlərini proqnozlaşdırmaq və analiz nəticələrini düzgün şərh etmək lazımdır.

Quru Qum Qəlibi

Quru qum qəlibləri də yaş qumlara oxşar formada hazırlanır. Qumun 15 ilə 350 dərəcə arası istilikdə qurudulması əsasdır. Bağlayıcı kimi fəaliyyət göstərən gilin bütün suyunu itirməməsi üçün temperaturun 400 dərəcədən çox olmaması lazımdır. Bütün su itirilərsə qumun gücü də azalacaqdır.

Qatranlı Qum Qəlibi

Qatranlı qum tökmə, quru silisium qumu içinə qatran və qatqı maddələri qatılaraq edilən bir tökmə prosesidir. Bu proses əsasən bürünc və paslanmayan polad materialların tökmə prosesində istifadə olunur.

Qəliblənəcək model təmiz və tam hazırlandıqdan sonra bərkidici sancaqlar quraşdırılır. Qatran-sterterin tənzimlənməsi işin xarakterinə və ətraf mühit şəraitinə uyğun olaraq aparılır. Sərt qəliblər hazırlamaq istədikdə qatranın miqdarı artıq olmalıdır . Çoxlu girintilərin və çıxıntıların olduğu həssas vəziyyətlərdə, ilk növbədə boş təcrübələr aparılır.

Qəlibləmə adətən üfiqi bir spiralvari qarışdırıcıdan istifadə edilərək həyata keçirilir. Aşağı hissə tamamilə doldurulduqdan və düzəldildikdən sonra, yuxarı səviyyə konveyer xətti və qidalandırıcıları yerləşdirmək üçün tənzimlənir. Konveyer xətti və qidalandırıcı yerləşdirildikdən sonra dondurulur və düzəldilir.

Müntəzəm olaraq qum yoxlanılır. Sərtləşdiyi müəyyən edildikdə, model tərs çevrilərək yüngülcə vurularaq çıxarılır. Lazım gələrsə, düzəlişlər edilir və qəliblərin rənglənməsi aparılır. Daha sonra model töküm qaçışından və qidalandırıcılardan təmizlənir. İlkin təmizlənmədən sonra özəklər yerləşdirilir və hava ilə son təmizləmə aparılır. Bağlama sancaqları yuxarıya quraşdırıldıqdan sonra, mədən konveyer xəttinin qarşısını almaq üçün odadavamlı yapışqan diqqətlə tətbiq olunur. Yan qarmaqlar da taxılır və tökmə işləri bitdikdən sonra üzərinə ağırlıq qoyulur.

Sərt qatranla reaksiyaya girib qatlana bildiyi üçün proses tez başa çatdırılmalıdır. Bu reaksiyaların baş verməsi və sərtləşdiricinin dondurulması temperatur və rütubət kimi amillərdən asılıdır. Daha yavaş dondurma üçün soyuq bir mühit uyğun gəlir.

Qum Tökmədə Hansı Hissələrin Tökümünü Edirik?

Gedik Töküm olaraq işimizdəki müasir imkanlardan yararlanaraq bir çox materialın tökmə prosesini həyata keçiririk. Bu kontekstdə tökmə etdiyimiz materiallar aşağıda verilmişdir.

- Çuqun

- Sferoid

- Polad

- Paslanmayan polad

- İkiqat paslanmayan polad

- Yüksək xromlu çuqunlar

- Qalay bürünclər

- Alüminium bürünclər

Gedik Töküm Olaraq Qum Tökmədə Xidmət Göstərdiyimiz Sahələr

Gedik töküm firması olaraq xüsusilə avtomobil, müdafiə sənayesi,dəniz sənayesi, kənd təsərrüfatı, ayırıcı sənayesi və nasos sahələrində qum tökmə əməliyyatları həyata keçiririk. Qum tökmə əməliyyatı ilə bir dəfəyə xalis 3 min kq hissə tökə bilərik.

Müasir qurğularda fəaliyyət göstərdiyimiz sektorlarda üstün xidmət və müştəri məmnuniyyəti prinsipi ilə sizə ən yaxşı xidməti təqdim etməyə çalışırıq. Firmamızda Dəqiq Tökmə prosesi də edirik. Bu yolla 100 qr-dan 45 kq-a qədər hissələri istehsal edə bilərik. Bundan əlavə, tökmə zavodumuz konkret məhsul üçün deyil, hər növ metalın istehsalı və çəkilməsi üçün əlverişlidir. Yəni bizim qurduğumuz sistem bazar kimi işləyir.

Gedik Töküm ve Qum Tökmə

Gedik Tökmə bu gün müasir texnoloji şərtlərə uyğun olaraq iki ayrı obyektdə fəaliyyətimizi həyata keçirir. Pendik/İstanbuldakı qərargahımız Gedik Advanced Casting Technologies adı altında xidmət göstərir. Xəndək/Sakaryada yerləşən 25 min m2 qapalı sahədə Dəqiq tökmə işləri həyata keçiririk.

Xidmət göstərdiyimiz sahələrə əlavə olaraq avtomobil sənayesi üçün xüsusi olaraq uyğun kollektor, şassi braket hissələri, kənd təsərrüfatı sənayesində qazıyıcı mismarlar, ayırıcı sahəsində ayırıcı qapaqlar və çənlər, nasos gövdələri, müdafiə sənayesində isə cürbəcür mühərrik birləşmə hissələri və turbo gövdələr istehsal edirik. Gələcəkdə müştərilərimizin sector fəaliyyətlərinə ən yaxşı şəkildə töhfə verəcək hər cür tökmə materialları istehsal etməyə davam edəcəyik.

ISO-9001, IATF-16949, AD 2000-W0, Türk Loydu, DNV-GL, RINA sertifikatlarına sahib olan tökmə müəssisələrində avtomobil, maşınqayırma, texnoloji sənaye, kənd təsərrüfatı maşınları, müdafiə sənayesi, energetika, mədənçıxarma, tikinti və s. bir çox sektorlara xidmət edir.İstifadəyə hazır məhsul çeşidi, o cümlədən emal, rəngləmə və örtmə kimi xüsusi proseslərlə yanaşı, yüksək texnologiyalı keyfiyyətə nəzarət avadanlığı ilə müştərilərinə Ar-Ge dəstəyi, məlumat ötürülməsi və layihəyə uyğunlaşma dəstəyi də təklif edir.

Parçanın dizaynı mərhələsindən başlayaraq,3D rəsm və tökmə simulyasiyası, təhlili, 3D çapı, 3D skanlanması, SMM ilə yüksək nəzarətli ixtisaslı və qənaətcil həllər təqdim edərək müştərilərinə rəqabətli xidmətlər təqdim edir və təsdiq edilmiş təchizatçılarla birlikdə işləyir.

Tutum

Moulding Lines

- 1x FBOX Automatic Moulding Line (Green Sand) 100moulds/hr

- 1x FBO Automatic Moulding Line (Green Sand) 70moulds/hr

- 1x Eirich brand Green Sand Mixer

- 1x Webac Brand Green Sand Mixer

- 1x General Kinematics Vibrodrum

Green Sand Moulding Line

Resin Bonded Sand Moulding Line

- 1x 20t/hr Alphaset resin continous mixer

- 1x Shakeout and Screening machine

- 1x Carrousel with 8 Bolsters

- 2x Cold Box Coremaking machine

- 8x Shell Coremaking Machine

Melting Shop

- 1x Dual Track 2x 3,5tons Medium frequency Inducton Furnace

- 1x Dual Track 2x 2,5tons Medium frequency Induction furnace

- 1x Dual Track 2x 500kg Medium frequency induction furnace

Fettling

- 1x Kuka Grinding Robot

- 3x Hang/Basket Type Shotblasting machine

- 2x Roller type Shotblasting Machine

- 1x Heat Treatment Furnace with 6 point temperature control and electric heating

- 1x Quench pool with circulation