Kum Döküm

Kum döküm, döküm teknikleri içinde en çok tercih edilen yöntemlerden biridir. Söz konusu yöntem aynı zamanda en basit ve pratik döküm tekniğidir. Yapılan işlem sırasında dökümü gerçekleştirilecek olan malzeme, döküm kumu içine iletilir. Erimiş metal, oyuk içine doldurularak döküm malzemesi, parçanın bir bütünü halini alır. Oyuk içine dolan malzeme soğuduktan sonra kumdan çıkarılır. Yapılan işlem ile dökümü yapılan malzemenin orijinal tasarımı elde edilmiş olur.

Karmaşık bir döküm parçasından en iyi sonucun alınması için işlem esnasında iyi kalitede bir kum kullanmak gerekir. Esnek olmasının yanı sıra kumun ucuz bir madde olması da işletme maliyetlerini önemli ölçüde düşürür. Bahse konu uygulamanın bu denli yaygın şekilde yapılmasının temel nedeni de budur.

Kum Döküm Nedir?

Kum döküm işleminin yapılabilmesi için öncelikle dökümhanenin istenen standartlarda hazırlanması gerekir. Kumu gevşetmek ve kalıp işlemini kolaylaştırmak için havalandırıcılardan istifade edilir. Dökümhanenin taban bölümünde yer alan kum kesiciler, kırıcıların yerine kullanılabilir. Kumun kalıp tabanına dökülmesi için damperli kamyon ya da kepçeler kullanılır.

Kum kalıba döküm işlemi sonunda kalıplar elde edilir. Sonrasında ise kalıplar zemine yerleştirilerek konveyörler aracılığıyla bir dökme istasyonuna iletilir. Dökme işleminden sonra dökümün şişelerden çıkarılma işlemine geçilir. Yapıştırma kumu, işletmede bulunan çalkalama istasyonu tarafından kaldırılır. Kullanılmış olan kum, bantlı konveyör ya da başka yöntemler uygulanarak depolama kutularına gönderilir.

Kum Kalıba Dökümün Aşamaları Nelerdir?

Kum döküm işlemi, çok basit temellere dayanır. Yapılan işlem kum döküm tesisi dökümhanelerinde yapılır. İşlem esnasında büyük dökümhanelerden istifade edilebileceği gibi işlem için küçük dökümhaneler de kullanılabilir. Söz konusu işlemin aşamalarını kısaca şu şekilde sıralayabiliriz:

- Kum dökümü için gerekli hazırlıkların yapılması

- Kum kalıbının çıkarılması

- Kum kalıbı montajının yapılması

- Erimiş metalin oyuklara dökülmesi

- Kalıbın kırılması

- Parçanın suda söndürülmesi

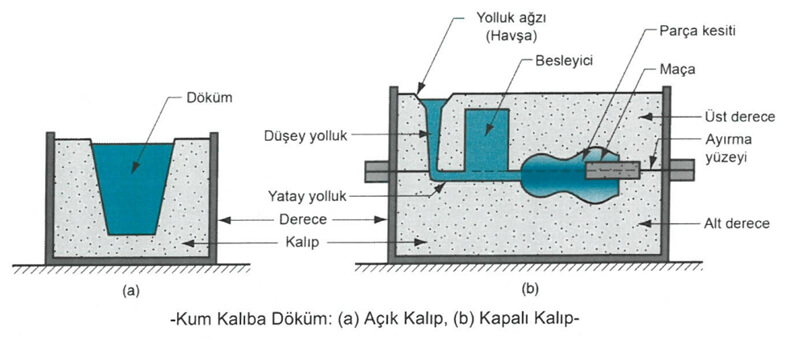

Kum kalıba döküm aşamaları, sıvılaştırılmış olan metalin kalıba dökümü, katılaşma için bekleme ve döküm parçasını çıkarmak için kalıbın bozulması adımlarından oluşur. Daha sonra döküm parçası temizlenir ve kontrol edilir. Bazı durumlarda ürünün metalurji özellikleri geliştirmek için ısıl işlem gerekebilir. Kum kalıp içerisindeki boşluk, model (üretilecek döküm parçasının yaklaşık birebir ölçekli bir kopyası) etrafına kum dökülüp sıkılaştırıldıktan sonra kalıp iki parçaya ayrılıp model çıkartılarak oluşturulur. Kalıpta yolluk sistemi ile besleyicinin yer almasının yanı sıra, döküm yapılacak parçada iç yüzeyler, içi boş girinti çıkıntılı parçalar da bulunuyorsa maça hazırlamak da lazımdır.

Döküm işleminde başarıya ulaşabilmek için metalin sıvılaştığı doğru sıcaklığa gelene dek ısıtılması gerekir. Ardından sıvı metal kalıp boşluğuna dökülür. Kapalı olan kalıpta ise sıvı metalin yolluk sistemi olarak bilinen kanallar sayesinde kalıp boşluğuna taşınır.

Kum Kalıba Dökümün Avantajları

Kum kalıba döküm işleminin önemli oranda avantajları vardır. Bu kapsamda elde edilen kazanımları ve işlemin avantajlarını kum kalıbı döküm çeşitlerine göre açıklamakta fayda vardır. Öncelikle yaş kum kalıba döküm işleminin avantajlarını aşağıdaki maddelerde bulabilirsiniz.

- Kalıp malzemesinin maliyeti düşüktür.

- Kalıbın defalarca kullanımı mümkündür. Bu nedenle ekonomik bir uygulamadır.

- Son derece basit ve pratik bir işlemdir.

- Değişik metallerin dökümü için son derece elverişlidir.

Kum kalıba döküm çeşitlerinden biri de kuru kum kalıba döküm işlemidir. Bu işlemin de sağladığı çok önemli avantajlar vardır. İşlemin avantajlarını aşağıda bulabilirsiniz.

- Metal erozyonuna karşı son derece dayanıklıdır.

- Taşınma esnasında malzemenin bozulma riski çok daha düşüktür.

- Kalıplama sırasında nem miktarının kontrol edilmesi kritik bir husus değildir.

- Döküm esnasında buhar oluşmayacağı için ortaya çıkan döküm hatalarından bahsedilmez.

- Gaz geçirgenliği çok daha iyidir.

- Kalıp havalandırma sorunu çok daha azdır.

- Geçirgenliği daha düşük olan kumların kullanılabilmesi sayesinde yüzeyde istenen pürüzsüz yapı elde edilebilir.

Kum Kalıba Dökümün Çeşitleri Nelerdir?

Temel anlamda kum döküm çeşitleri yaş ve kuru kum döküm ve reçineli kum döküm işlemi olmak üzere üçe ayrılır. Dilerseniz aşağıdaki başlıklarımızda bu kum döküm çeşitlerinin ne olduğunu ve ne işe yaradığını kısaca anlatalım.

Yaş Kum Kalıp

Ergitilmiş metalin istenilen ürün şeklini elde etmesi amacıyla kalıp boşluğuna dökülmesi ve katılaşarak nihani ürün oluşturmasına döküm denir. Ergitilmiş metalin kalıp kumuna giriş yüksekliği ve hızına bağlı olarak oluşturduğu basınç da göz önünde bulundurulduğunda kalıp kumu hem sıvı hem metal girişinde hem de ilerleyişinde bu kuvvetleri kaldırabilecek mukavemete sahip olmalıdır.

Bunların yanı sıra kaplama sırasında sorun yaşanmaması kalıp kumunun kolay şekil alabilmesi, dağılmaması ve istenilen kalıp boşluğunun kalıplamada problem çıkarmadan el edilebilmesi için kalıp kumunun bazı karakteristik özelliklere sahip olması gerekir. Bunlar: yeterli akıcılık, plastik şekil alma, elastisite, viskozite, vs…

İstenilen bu karakterize özelliklerin sağlanması kullanılan hammaddelerin fiziksel ve kimyasal yapısı, nem, sıcaklık, kayıpları gidermek adına sisteme eklenen oranlar ve daha birçok parametreye bağlıdır.

Kalıp kumunun bu etkenlere bağlı olarak istenen özelliklerden birine ya da birkaçına sahip olmaması sadece kalıplama esnasında modelden sıyrılmasına veya ürün yüzeylerinde değil aynı zamanda üretim aksaklıklarının yaşanması (elek tıkanması, sarsak taşması) ve daha birkaç mekaniksel aksaklığa da yol açarak zaman kaybına neden olmaktadır.

“Kaliteli üretim politikası” ilkesini benimsememiş firmalarda kum ve kum işleyişi ile alakası olan hatalar göz ardı edilmemelidir. Kum kaynaklı hatalar, üretim sürecini ve maliyetini tüm sakat problemleri gibi olumsuz yönde etkiler. Hatta kalıplama kumu, sistemi ve bileşenleri açısından sakat verme yüzdesi küçümsenmeyecek kadar yüksek bir ıskarta sebebidir.

Döküm kumları üretimde kullanılacak malzeme çeşidine göre birbirinden ayrılır. Lamel ve küresel grafitli dökme demir ürünlerin üretimi yapılırken en çok tercih edilen yaş kalıplama kumu bentonit bağlayıcılı olandır. Döküm kumu bileşeninde her ne kadar malzeme bazında zirkon, olivin ve kromit kumu kullanılabilse de maliyet, yapısal kararlılık, refrakterlik ve bağlıyıcılık özellikleri açısından silis kumunun kullanımı daha yaygındır.

Bentonit ve silis kumunun yaygın kullanılmasında rol oynayan en önemli konular geri dönüştürülebilir ve takviye edilebilir olmasıdır ve bunlar maliyetler anlamında avantaj sağlar.

Yaş kalıplama kumu 4 ana bileşenden oluşmaktadır:

- Kum (silis kumu, zirkon kumu, olivin kumu, kromit kumu, şamot kumu)

- Kömür Tozu

- Bağlıyıcı (bentonit, reçine…)

- Su

Unutmayalım ki döküm sektörü yüzyıllardır ülkemizde ve dünyada varlığını sürdüren bir sektördür. Dökme demir üretiminde gerek ekonomik gerek geri dönüşüm ve seri üretime uygunluk açısından yaş kalıplama kumu önemli bir faktördür.

Bunun için kalıplama kumunda her durumun getiri ve götürüsünü önceden tahmin ve analiz sonuçlarını doğru yorumlamak gerekir.

Kuru Kum Kalıp

Kuru kum kalıpları da yaş kumlara benzer şekilde hazırlanır. Kumun 15 ila 350 derece arası sıcaklıkta kurutulması esastır. Bağlayıcı görevini üstlenen kilin tüm suyunu kaybetmemesi için sıcaklığın 400 derecenin üzerine çıkmaması gerekir. Tüm suyun kaybolması durumunda kumun mukavemetinin de düşmesi söz konusu olacaktır.

Reçineli Kum Kalıp

Reçineli kum döküm, kuru silis kumu içine reçine ve katkı maddeleri katılarak yapılan bir döküm işlemidir. Genel olarak bronz ve paslanmaz çelik malzemenin döküm işleminde bu işlemden istifade edilir.

Kalıplanacak model temiz ve eksiksiz hazırlandıktan sonra, sabitleme pimleri takılır. İşin niteliğine ve ortam koşullarına göre reçine-serter ayarlaması yapılır. Sert kalıplar istendiğinde reçine oranı yüksek tutulur. Girinti ve çıkıntıların fazla olduğu hassas durumlarda önce boşta denemeler yapılır.

Kalıplama genellikle yatay helezon mikser kullanarak yapılır. Alt kısım tamamen doldurulup tesviyesi yapıldıktan sonra üst seviye yolluk ve besleyicilerin yerleştirileceği şekilde ayarlanır. Yolluk ve besleyici koyulduktan sonra dondurulup tesviye yapılır.

Belirli aralıklarla kum kontrol edilir. Sertleştiği tespit edildiğinde model ters çevrilip hafifçe vurularak çıkartılır. Gerekli görülürse düzeltmeler ve kalıp boyama yapılır. Daha sonra model yolluk ve besleyicilerden temizlenir. Ön temizliğin ardından maçalar yerleştirilerek hava ile son temizlik yapılır. Üste kapama pimleri takıldıktan sonra maden kaçışını engellemek için refrakter yapıştırıcı dikkatlice sürülür. Yan kancalar da takılarak döküm işinin bitimiyle birlikte üste ağırlık yerleştirilir.

Serte, reçine ile reaksiyona girip donabileceği için işlem hızlıca sonuçlandırılmalıdır. Bu reaksiyonların oluşup serterin donması, sıcaklık ve nem gibi faktörlere bağlıdır. Daha yavaş bir donma için soğuk ortam uygundur.

Kum Dökümde Hangi Parçaların Dökümünü Yapıyoruz?

Gedik Döküm olarak işletmemizde bulunan modern tesislerden istifade ile birçok malzemenin döküm işlemini yapıyoruz. Bu kapsamda dökümünü yaptığımız malzemeler aşağıda sıralanmıştır.

- Pik

- Sfero

- Çelik

- Paslanmaz çelik

- Duplex paslanmaz çelik

- Yüksek kromlu dökme demirler

- Kalay bronzları

- Alüminyum bronzları

Gedik Döküm Olarak Kum Dökümde Hizmet Verdiğimiz Alanlar

Gedik döküm firması olarak özellikle otomotiv, savunma sanayi, marin endüstri, tarım, seperatör sanayi, pompa alanında kum döküm işlemlerini yapıyoruz. Kum döküm işlemi ile tek seferde 3 bin kg net parça dökümü yapabiliyoruz.

Modern tesislerde, üstün hizmet ve müşteri memnuniyeti prensibi ile faaliyetlerimizi yürüttüğümüz sektör alanlarında sizlere en iyi hizmeti vermeye gayret ediyoruz. Bünyemizde hassas döküm prosesi de bulunmaktadır. Bu sayede 100 gr’dan 45 kg’a parça üretimi yapabiliyoruz. Ayrıca dökümhanemiz belli bir ürün üzerine değil, her türlü metalin üretimine ve çizimine elverişli yapıdadır. Yani kurmuş olduğumuz sistem bir market şeklinde çalışmaktadır.

Gedik Döküm ve Kum Döküm

Gedik Döküm iki ayrı tesiste faaliyetlerimizi günümüzün modern teknoloji şartlarına uygun şekilde yürütmekteyiz. Pendik/İstanbul’da bulunan genel merkezimiz Gedik İleri Döküm Teknolojileri adı altında hizmet vermektedir. Hendek/Sakarya’da bulunan 25 bin m2 kapalı alan içinde hassas döküm işlemini yapıyoruz.

Hizmet verdiğimiz alanlara ek olarak otomotiv sektörüne özel olarak manifold bağlantı parçaları, şasi braket parçaları, tarım sektöründe kazıyıcı tırnaklar, seperatör alanında ayrıştırma kapakları ve kazanları, pompa gövdeleri, savunma sanayinde ise manifold, motor bağlantı parçaları ve turbo gövdelerin üretiminde etkin şekilde üretim yapıyoruz. Bundan sonraki süreçte de müşterilerimizin sektör faaliyetlerine katkı sağlayacak her türlü döküm malzemenin üretimine en iyi şekilde devam edeceğiz.

ISO-9001, IATF-16949, AD 2000-W0, Türk Loydu, DNV-GL, RINA sertifikalarına sahip döküm tesislerinde otomotiv, makine, proses endüstrisi, tarım makinaları, savunma sanayi, enerji, madencilik, inşaat vb. birçok sektöre hizmet vermektedir. Talaşlı imalat, boyama, kaplama gibi özel işlemler dahil olmak üzere kullanıma hazır ürün yelpazesinin yanı sıra, ileri teknoloji kalite kontrol ekipmanları ile müşterilerine Ar-Ge desteği ve bilgi aktarımı ile proje adaptasyon desteği de sunmaktadır.

Parça tasarım aşamasından itibaren 3D çizim ve döküm simülasyonu, analiz, 3D baskı, 3D tarama, CMM ile yüksek kontrollü, nitelikli ve ekonomik çözümler sunarak müşterilerine rekabetçi hizmetler vererek iş ortaklarının her talebini analiz edip, onaylı tedarikçileri ile birlikte çalışmaktadır.

Kapasite

Kalıplama

- 1 adet FBOX Otomatik kalıplama hattı (Yaş Kum) 100 kalıp/saat

- 1 adet FBO Otomatik kalıplama hattı (Yaş Kum) 70 kalıp/saat

- 1 adet Eirich mikser (Yaş Kum)

- 1 adet Webac mikser (Yaş Kum)

- 1 adet Vibrodrum

Yaş Kum Kalıplama Hattı

Reçineli Kum Kalıplama Hattı

- 1 adet 20ton/saat Alfaset reçineli Mikser

- 1 adet Sarsak

- 1 adet 8 li Carrousel

- 2 adet Cold Box maça makinası

- 8 adet Shell maça makinası

Ergitim

- 1 adet çift pota 3,5ton orta frekans indüksiyon ocağı

- 1 adet çift pota 2,5ton orta frekans indüksiyon ocağı

- 1 adet çift pota 500kg orta frekans indüksiyon ocağı

Döküm Sonrası

- 1 adet Kuka taşlama robotu

- 3 adet askı tipi kumlama makinası

- 2 adet tambur tipi kulama makinası

- 1 adet Elektrikli ve ısıl kontrollü ısıl işlem fırını

- 1 adet Elektrikli ve ısıl kontrollü ısıl işlem fırını