Coullé Sous Sable

Le casting est l’une des méthodes les plus appréciées parmi les techniques de casting. La méthode en question est également la technique de coulée la plus simple et la plus pratique. Au cours du processus, le matériau à couler est transmis au sable de coulée. En remplissant le métal en fusion dans la cavité, le matériau de coulée devient la totalité de la pièce. Le matériau rempli dans la cavité est retiré du sable après refroidissement. Grâce à ce procédé, le design original du matériau coulé est obtenu.

Pour obtenir les meilleurs résultats d’une pièce coulée complexe, il est nécessaire d’utiliser du sable de bonne qualité pendant le processus. En plus d’être flexible, le sable est également un matériau bon marché, ce qui réduit considérablement les coûts d’exploitation. C’est la principale raison pour laquelle cette pratique est si répandue.

Qu’est-ce que le moulage au sable?

Afin de réaliser le processus de coulée en sable, la fonderie doit d'abord être préparée selon les normes requises. Des aérateurs sont utilisés pour détacher le sable et faciliter le processus de moulage. Des coupe-sable situés dans la partie inférieure de la fonderie peuvent être utilisés à la place des concasseurs. Des camions-bennes ou des pelles sont utilisés pour verser le sable sur le fond du moule.

Les moules sont obtenus à la fin du processus de coulée dans des moules en sable. Ensuite, les moules sont posés au sol et acheminés vers une station de coulée via des convoyeurs. Après le processus de coulée, le moulage est retiré des bouteilles. Le sable de liaison est éliminé par la station d'agitation de l'installation. Le sable utilisé est envoyé vers des bacs de stockage par convoyeur à bande ou par d'autres méthodes.

Quelles sont les étapes du moulage en sable?

Le procédé de moulage au sable repose sur des principes très simples. Le processus est réalisé dans des fonderies de fonderie de sable. Si de grandes fonderies peuvent être utilisées pendant le processus, de petites fonderies peuvent également être utilisées pour le processus. Nous pouvons brièvement énumérer les étapes du processus en question comme suit :

- Faire les préparatifs nécessaires pour le moulage au sable

- Retirer le moule en sable

- Assemblage du moule en sable

- Verser du métal en fusion dans des cavités

- Briser le moule

- Trempe de la pièce dans l'eau

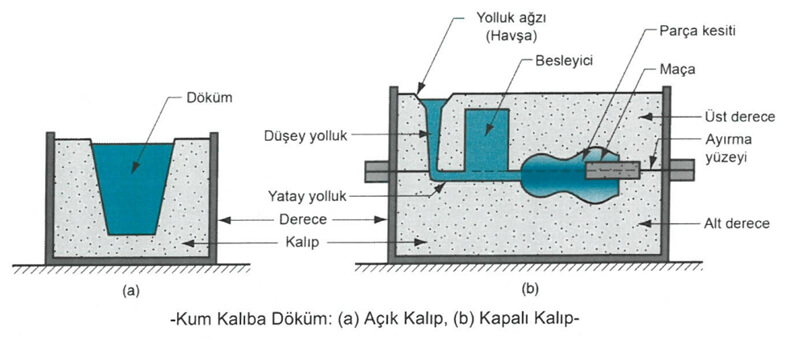

Les étapes de coulée dans un moule en sable consistent à verser le métal liquéfié dans le moule, à attendre la solidification et à casser le moule pour retirer la pièce de coulée. Le moulage est ensuite nettoyé et inspecté. Dans certains cas, un traitement thermique peut être nécessaire pour améliorer les propriétés métallurgiques du produit. La cavité dans le moule en sable est créée en versant du sable autour du modèle (une copie à peu près à l'échelle 1 de la pièce coulée à produire) et en le serrant, puis en séparant le moule en deux parties et en retirant le modèle. En plus du système de coulisses et d'alimentation dans le moule, il est également nécessaire de préparer le noyau si la pièce à couler présente des surfaces internes et des parties creuses avec des indentations et des saillies.

Afin de réussir le processus de coulée, le métal doit être chauffé jusqu'à ce qu'il atteigne la température appropriée à laquelle il se liquéfie. Le métal liquide est ensuite versé dans la cavité du moule. Dans le moule fermé, le métal liquide est transporté vers la cavité du moule par des canaux appelés système de canaux.

Avantages du Moulage en Moule en Sable

Le procédé de moulage en sable présente des avantages significatifs. Dans ce contexte, il est utile d'expliquer les gains obtenus et les avantages du procédé selon les types de coulée en moule sable. Tout d’abord, vous pouvez découvrir les avantages du processus de moulage en sable vert dans les éléments suivants.

- Le coût du matériau du moule est faible.

- Il est possible d'utiliser le moule à plusieurs reprises. C’est donc une application économique.

- C'est un processus extrêmement simple et pratique.

- Il est extrêmement adapté au moulage de différents métaux

L’un des types de moulage en sable est le processus de moulage en sable sec. Ce procédé présente également des avantages très importants. Vous pouvez trouver les avantages du processus ci-dessous.

- Il est extrêmement résistant à l’érosion des métaux.

- Le risque de détérioration du matériel pendant le transport est bien moindre.

- Le contrôle de la quantité d’humidité pendant le moulage n’est pas un problème critique.

- Comme aucune vapeur ne se forme lors de la coulée, les erreurs de coulée qui se produisent ne seront pas mentionnées.

- La perméabilité aux gaz est bien meilleure.

- Le problème de ventilation des moisissures est bien moindre.

- Grâce à l’utilisation de sables moins perméables, il est possible d’obtenir la structure lisse souhaitée en surface.

Quels sont les types de moulage en moule en sable?

Fondamentalement, les types de moulage au sable sont divisés en trois : le moulage au sable humide et sec et le processus de moulage au sable de résine. Si vous le souhaitez, expliquons brièvement ce que sont ces types de moulage au sable et ce qu'ils font dans les rubriques suivantes.

Moisissure de Sable Vert

Verser le métal en fusion dans la cavité du moule afin d'obtenir la forme souhaitée du produit et le solidifier pour former le produit final est appelé coulée. Compte tenu de la pression créée par le métal en fusion en fonction de la hauteur et de la vitesse d'entrée dans le sable de moulage, le sable de moulage doit avoir la force nécessaire pour supporter ces forces à la fois lors de l'entrée et de l'avancement du liquide et du métal.

De plus, le sable de moulage doit avoir certaines propriétés caractéristiques afin d'éviter des problèmes lors du revêtement, de pouvoir prendre forme facilement, de ne pas se disperser et d'obtenir la cavité de moule souhaitée sans poser de problèmes de moulage. Ce sont : une fluidité suffisante, une mise en forme plastique, une élasticité, une viscosité, etc…

L'obtention de ces caractéristiques souhaitées dépend de la structure physique et chimique des matières premières utilisées, de l'humidité, de la température, des taux ajoutés au système pour éliminer les pertes et de nombreux autres paramètres.

Si le sable de moulage ne possède pas une ou plusieurs des propriétés souhaitées en raison de ces facteurs, cela provoque non seulement son décollement du modèle lors du moulage ou sur les surfaces du produit, mais également des perturbations de la production (colmatage des tamis, débordement des secoueurs). et quelques autres problèmes mécaniques, entraînant une perte de temps.

Les erreurs liées au sable et à son traitement ne doivent pas être ignorées dans les entreprises qui n'ont pas adopté le principe de "politique de production de qualité". Les défauts liés au sable affectent négativement le processus de production et les coûts, comme tous les problèmes de défauts. En effet, le sable de moulage est une source de rebuts trop importante pour être sous-estimée, avec un taux de dommage au niveau de son système et de ses composants.

Les sables de coulée sont séparés selon le type de matériau à utiliser dans la production. Lors de la production de produits en fonte avec du graphite lamellaire et sphérique, le sable de moulage vert préféré est celui contenant un liant bentonite. Bien que le sable de zircon, d'olivine et de chromite puisse être utilisé dans le composant sable de coulée sur une base matérielle, l'utilisation de sable de silice est plus courante en termes de coût, de stabilité structurelle, de caractère réfractaire et de propriétés de liaison.

Les problèmes les plus importants qui jouent un rôle dans l’utilisation généralisée de la bentonite et du sable siliceux sont leur possibilité de recyclage et de renforcement, ce qui présente des avantages en termes de coûts.

Le sable de moulage vert se compose de 4 composants principaux

- Sable (sable de silice, sable de zircon, sable d'olivine, sable de chromite, sable de chamotte)

- Poussière de charbon

- Liant (bentonite, résine…)

- Eau

N'oublions pas que l'industrie de la fonderie est un secteur qui existe dans notre pays et dans le monde depuis des siècles. Le sable de moulage vert est un facteur important dans la production de fonte, tant sur le plan économique qu'en termes de recyclage et d'aptitude à la production de masse.

Pour cela, il est nécessaire de prévoir les avantages et les inconvénients de chaque situation en matière de sable de moulage et d’interpréter correctement les résultats d’analyse.

Moule à Sable Sec

Les moules en sable sec sont préparés de la même manière que le sable vert. Il est indispensable de sécher le sable à des températures comprises entre 15 et 350 degrés. La température ne doit pas dépasser 400 degrés pour que l’argile, qui joue le rôle de liant, ne perde pas toute son eau. Si toute l’eau est perdue, la résistance du sable diminuera également.

Moule à Sable en Résine

Le moulage au sable résineux est un processus de moulage réalisé en ajoutant de la résine et des additifs dans du sable de silice sec. Ce procédé est généralement utilisé dans le processus de coulée de matériaux en bronze et en acier inoxydable.

Une fois le modèle à mouler préparé proprement et complètement, les broches de fixation sont installées. L'ajustement du résine-sterter est effectué en fonction de la nature du travail et des conditions environnementales. Lorsque des moules durs sont souhaités, le taux de résine reste élevé. Dans les cas sensibles où il existe de nombreuses indentations et saillies, des tests à vide sont effectués en premier.

Le moulage s'effectue généralement à l'aide d'un malaxeur à vis horizontal. Une fois la partie inférieure complètement remplie et nivelée, le niveau supérieur est ajusté pour accueillir les patins et les mangeoires. Une fois le coureur et la mangeoire placés, ils sont gelés et nivelés.

Le sable est vérifié à intervalles réguliers. Lorsqu'il est déterminé qu'il a durci, le modèle est retiré en le retournant et en tapotant légèrement. Si nécessaire, des corrections et de la peinture du moule sont effectuées. Le modèle est ensuite nettoyé du canal et des mangeoires. Après un nettoyage préliminaire, les noyaux sont placés et le nettoyage final est effectué à l'air. Une fois les broches de fermeture installées sur le dessus, un adhésif réfractaire est soigneusement appliqué pour empêcher les minéraux de s'échapper. Des crochets latéraux sont également fixés et un poids est placé sur le dessus une fois le travail de moulage terminé.

Le processus doit être terminé rapidement car le serte peut réagir avec la résine et durcir. L'apparition de ces réactions et le gel du durcisseur dépendent de facteurs tels que la température et l'humidité. Un environnement froid convient à une congélation plus lente.

Quelles pièces coulons-nous en moulage au sable?

En tant que Gedik Döküm, nous coulons de nombreux matériaux en utilisant les installations modernes de notre usine. Dans ce cadre, les matériaux que nous coulons sont listés ci-dessous.

- Cochon

- Sphéroïde

- Acier

- Acier inoxydable

- duplex en acier inoxydable

- Fontes à haute teneur en chrome

- Bronzes à l'étain

- Bronzes en aluminium

Domaines Que Nous Servons en Moulage au Sable en Tant Que Gedik Döküm

En tant qu'entreprise de fonderie Gedik, nous réalisons des opérations de moulage en sable notamment dans les domaines de l'automobile, de la défense, de la marine, de l'agriculture, de l'industrie des séparateurs et des pompes. Avec le processus de moulage au sable, nous pouvons couler 3 000 kg de pièces nettes à la fois.

Nous nous efforçons de vous offrir le meilleur service dans les secteurs où nous opérons dans des installations modernes, avec le principe de service supérieur et de satisfaction du client. Nous disposons également d'un processus de moulage de précision. Nous pouvons ainsi produire des pièces de 100 gr à 45 kg. De plus, notre fonderie est adaptée à la production et à l’étirage de toutes sortes de métaux, et non à un produit spécifique. Autrement dit, le système que nous avons mis en place fonctionne comme un marché.

Casting Gedik et Casting Kum

En tant que Gedik Döküm, nous exerçons nos activités dans deux installations distinctes conformément aux conditions technologiques modernes d'aujourd'hui. Notre siège social situé à Pendik/Istanbul fournit des services sous le nom de Gedik Advanced Casting Technologies. Nous réalisons des moulages de précision dans une zone fermée de 25 000 m2 à Hendek/Sakarya.

En plus des domaines que nous servons, nous produisons activement des raccords de collecteur, des pièces de support de châssis spécifiquement pour l'industrie automobile, des clous grattoirs dans le secteur agricole, des couvercles de séparation et des chaudières, des corps de pompe dans le domaine des séparateurs, ainsi que des collecteurs, des pièces de connexion moteur et turbo. organismes de l’industrie de la défense. À l’avenir, nous continuerons à produire toutes sortes de matériaux de coulée qui contribueront au mieux aux activités sectorielles de nos clients.

Automobile, machines, industrie de transformation, machines agricoles, industrie de défense, énergie, mines, construction, etc. dans des installations de coulée avec certificats ISO-9001, IATF-16949, AD 2000-W0, Türk Loydu, DNV-GL, RINA. Il dessert de nombreux secteurs. En plus de sa gamme de produits prêts à l'emploi, comprenant des procédés spéciaux tels que l'usinage, la peinture et le revêtement, elle propose également à ses clients un accompagnement en R&D, un transfert d'informations et un accompagnement à l'adaptation de projet avec ses équipements de contrôle qualité de haute technologie.

Dès la conception des pièces, elle offre des services compétitifs à ses clients en fournissant des solutions hautement contrôlées, qualifiées et économiques avec simulation de dessin et moulage 3D, analyse, impression 3D, scan 3D, CMM, et travaille avec ses fournisseurs agréés en analysant chaque demande. de ses partenaires commerciaux.

Capacité

Surfacage

Ligne de Moulage au Sable Humide

- 1 Ligne de Moulage Automatique FBOX (Sable humide) 100 Moules/Heure

- 1 Ligne de Moulage Automatique FBO (Sable humide) 70 Moules/Heure

- 1 Mélangeur Eirich (sable humide)

- 1 Mélangeur Webac (Sable humide)

- 1 Vibrodrum

Ligne de Moulage de Sable de Résine

- 1 Mélangeur de Résine Alfaset de 20 Tonnes/Heure

- 1 Morceau de Marcheur

- 1 Pièce de 8 Carrousel

- 2 Machines à Noyau Cold Box

- 8 Machines à Noyaux de Coque

Fusion

- 1 four à induction moyenne fréquence double creuset 3,5 tonnes

- 1 four à induction moyenne fréquence double creuset 2,5 tonnes

- 1 four à induction moyenne fréquence double creuset 500kg

Après le Casting

- 1 Robot Broyeur Kuka

- 3 Sableuses à Suspension

- 2 Machines de Cuisson à Tambour

- 1 Four de Traitement Thermique Électrique et Thermiquement Contrôlé

- 1 Four de Traitement Thermique Électrique et Thermiquement Contrôlé